Podlaha ve skladu musí odolat velmi velkým zatížením. Především jsou to statická zatížení pod sloupy regálů a také dynamická zatížení způsobená překládkovými zařízeními.

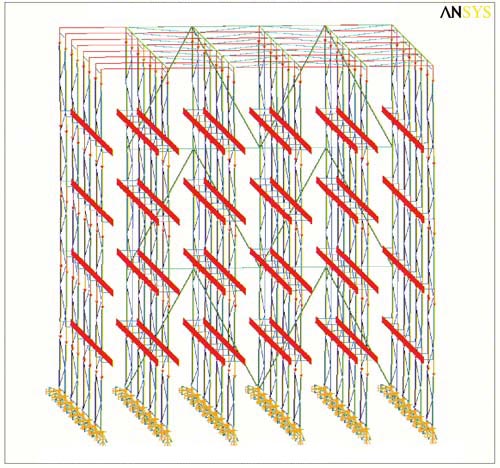

Zatížení, která generují sloupy regálů, jsou velmi intenzivní zatížení, koncentrovaná na velmi malé ploše a rovnoměrně rozložená na celém základovém roštu podlahy skladu. Jsou problematická pro většinu stavebníků, protože dosahují hodnot 7-8 tun (a dokonce mnohem více) a jsou soustředěná na povrchu průřezu sloupu okolo 80 nebo 100 cm2.

Příklad zatížení generovaných na regálových sloupech.

Analýza plochy během procesu stavby skladu.

Dynamická zatížení vytvářená překládkovými zařízeními, která se pohybují ve velmi úzkých koridorech, jsou také velmi velká a jsou závislá na používaném druhu stroje. V nejextrémnějším případě, tzn. v případě zakladače, může jeho hmotnost překročit 18 t a může být soustředěná na minimální ploše, tedy na nosném kole. Tento tlak je jednoduše minimalizován, protože zatížení se rozkládá na celé vodicí kolejnici, po které se stroj pohybuje.

U jiných druhů překládkových zařízení se největší zatížení vyskytují v případě jejich zastavení. Příkladem mohou být trojstranné vozíky, které vyvíjejí největší tlak na podlahu v okamžiku ukládání nebo zvedání nákladu do maximální výšky, když jsou vidlice roztažené do stran. V tomto okamžiku je tlak vyvíjený na nosná kola tak velký, že může překračovat hranice pevnosti podlahy a dokonce samotných kol a jejich ložisek. Toto zatížení je přenášeno přímo na strany koridoru.

Další stroje, jako jsou vozíky s protizávažím, vytvářejí největší tlak na podlahu během vykládky, když se opírají na zadních kolech, protože právě v této části se nachází protizávaží. Když je vozík naložený, dochází k vyrovnání zatížení v přední části (na principu páky) a i když se celková hmotnost zvyšuje, je rozložená na celé ploše stroje. V takovém případě se také soustřeďuje na malé ploše, tzn. na pneumatikách.

Co znamená pojem „vhodný povrch“?

Povrch (a jeho základy) je nosným prvkem a přenáší zatížení z plochy podlahy dolů, až na úroveň podloží. Týká se to jak dynamických zatížení vytvářených stroji v pohybu, tak statických zatížení generovaných regálovými sloupy. Vhodný povrch je povrch, který má tvrdost a stabilitu, jež jsou potřebné ke splnění výše uvedených úkolů.

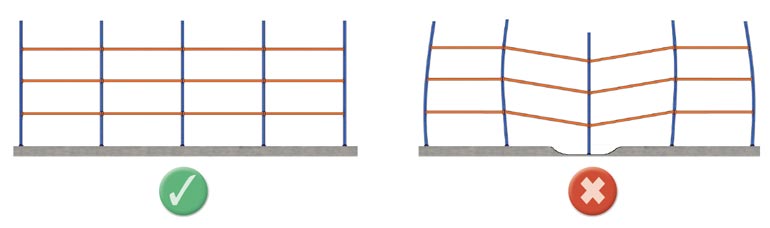

Nezbytnou činností je analýza vodorovnosti povrchu pro zajištění správného fungování skladu.

Finální provedení plochy musí být náležitě vyrovnáno do vodorovného stavu v rozmezích a tolerancích, které souvisí s použitím daného druhu objektu, se speciálními zařízeními a s určeným skladovacím systémem. Dosažení těchto cílů a vlastností je úkolem projektantů a dodavatelů stavby.

Význam podkladu

Před zahájením stavby podlahy skladu je nutné provést průzkum podkladu nebo nosné vrstvy, na které bude podlaha položená. Podklad je velmi proměnlivý a mezi jednotlivými místy se mohou vyskytovat velmi velké rozdíly, dokonce i když jsou velmi blízko sebe, na jednom prostranství. Proto mohou být rozdíly mezi určenými body v jedné místnosti velmi významné.

Nejdůležitějšími parametry, na které je třeba se u podkladu soustředit, jsou pevnost v tlaku, sklon ke kluzu a schopnost vstřebávat vodu. Pro zjištění hodnot těchto faktorů v určitém místě a také jejich změn v různých hloubkách, je nutné provést na místě stavby průzkum.

Je nutné přesvědčit se, zda podklad skladu zaručuje vhodnou reakci zatížení, které bude působit na podlahu, jež bude na tomto podkladu položená. V závislosti na výsledcích získaných z nezbytného průzkumu je třeba přesně vybrat místo a zónu, ve které bude objekt postaven.

Vlastnosti této důležité části půdy mají rozhodující vliv na základy. Základy je možné provést jako jednoduché patky nebo pásy větší nebo menší šířky a také, v krajních případech, jako celý základový rošt. Vlastnosti podkladu si občas vynutí změnu polohy sloupů skladovacích regálů, aby byly shodné s místy, která zaručují bezpečnost.

Skladba podlahy

Na podkladu je položena podlaha, která se skládá z nosné vrstvy, silně zahuštěné směsi, která zaručuje pevnost při zatížení. Tato vrstva se skládá z libovolného druhu materiálu, tzn. z přírodního materiálu nebo zásypu. Na nosnou vrstvu se pokládá betonová deska, která zajišťuje pevnost v tlaku.

Jiným způsobem, jak vyřešit problém potenciálního praskání a velmi častého drolení, je použití výztuže z lehké kovové sítě, která je položena blízko povrchu. Je to všeobecně používaná praxe, která umožňuje provedení velkých betonových desek s menším počtem dilatačních spár.

Také je možné armovat beton ocelovými pruty, které zvýší pevnost vytvrzené vrstvy, i když se nevyhneme smršťování se a pohybu betonu v průběhu tohoto procesu. Bez ohledu na to, zda je použito armování, se prasklinám na vytvrzených deskách nelze vyhnout, i při zachování zvláštní péče během stavby. Pokud praskliny vznikají náhodně a nekontrolovaně, působí nemožnost provedení vhodné výplně – s ohledem na jejich nepravidelnost – vždy kolísání zatížení.

Často je vznik prasklin působen úmyslně, aby se objevily v určitých místech, která umožní jejich pozorování a kontrolu. Toto se provádí rozřezáním betonové desky podél určeného pásu, řez je hluboký od jedné čtvrtiny do jedné třetiny tloušťky vrstvy. Tím pádem se prasklina objevuje v určené poloze a je možné ji jednoduchým a čistým způsobem vyplnit.

Spáry v podlaze

Spáry, které se nacházejí na podlaze objektů mohou být způsobené různými příčinami: mohou je vyvolávat jednotlivé pásy podél povrchu, mohou být výsledkem konstrukce – vznikají na konci pracovního dne a na začátku následujícího dne – mohou být provedeny za účelem vyhnutí se sloupům nebo stěnám nebo mohou být výsledkem řezání pilou. Bez ohledu na příčinu jejich vzniku způsobují tyto spáry problémy, protože se neustálým přejížděním vysokozdvižných vozíků přes ně mohou rozšířit.

Spáry se musí spojit nebo přišroubovat ke konstrukci nosné vrstvy, aby pohyby nebyly přenášeny pod vedlejšími deskami. U dilatačních spár musí být šrouby vhodně zabudované a umístěné rovně v jedné linii. Tyto šrouby musí mít volný kluzný konec vybavený plastovým pouzdrem osazeným v jedné z desek.

Šířka dilatačních spár musí být navíc úměrná tloušťce desky, ale nemůže být větší než 10 mm. I když je jejich provedení možné v libovolném místě, je třeba se vyvarovat míst, ve kterých se vyskytují velká soustředěná zatížení, tzn. v blízkosti regálových sloupů.

Sklad společnosti zabývající se spotřební elektronikou.

Finální vrstva

Na nosnou vrstvu a desku se pokládá třetí vrstva - tzv. finální vrstva. Je to homogenní vrstva a právě ona je pracovní plochou. Většinou se finální vrstva skládá ze směsi z granulátového cementu tloušťky okolo 50 mm. Hladkost, tvrdost a pracovní vlastnosti tohoto materiálu jsou nejvhodnější pro zajištění odolnosti podlahy proti podmínkám, které se vyskytují během používání zařízení ve skladu.

Granulitový beton se pokládá na mokrou desku průmyslového betonu, se kterým vytvoří jeden blok a spojí spáry. V této situaci se rodí otázka: zda provést finální vrstvu společně s deskou a tím pádem způsobit, že problémy a zásahy, které s ní souvisí, zvláště spáry, se budou týkat také finální vrstvy? Anebo je třeba provést obě vrstvy samostatně?

Tuto vrstvu je možné položit nezávisle a samostatně na suchou desku, ale v tomto případě musí být tloušťka suché vrstvy minimálně 125 mm. Dále je třeba položit novou betonovou vrstvu, ve které se vyskytnou tytéž problémy související s křehkostí a drolením hlavní desky, protože finální vrstva se chová a smršťuje nezávisle. Abychom se tomuto vyhnuli, je třeba použít novou vrstvu nebo oddělující membránu, která bude tvořit tenkou vrstvu bez viditelných spár. Přidání živičných směsí nebo kopolymerů umožňuje provedení výjimečně tenkých betonových směsí.

Pokud jsou používané syntetické pryskyřice, je možné vytvořit vrstvu tenkou sotva 3 mm, která je povrchem s dokonalou finální úpravou. Pokud je cílem vytvoření pohodlnější plochy, je možné použít pružnější pryskyřici, tzn. s větší elastickou schopností vstřebávat deformace a vracet se do původního tvaru po odeznění působení tlaku.

Je třeba mít na paměti, že některé vrstvy vytvořené pomocí speciálních směsí nemusí být stabilní nebo nemusí mít všechny vlastnosti granulitu. Týká se to zejména použití nevhodných pryskyřic pro odstranění vad vrchní vrstvy. Tyto směsi se mohou ukázat nejen jako nestabilní, ale také jako velmi nákladné.

Podlahy skladů tedy vyžadují velmi pečlivou přípravu a preventivní údržbu během jejich používání. Tímto způsobem je možné předcházet a také odstranit vady a poškození spár způsobené koly vysokozdvižných vozíků, které přes ně přejíždí. Takto náročné finální vrstvy nejsou potřebné v automatických skladech, protože se v nich nepohybují vozíky.

Pokládka podlahy

Výše byly vysvětleny základní pojmy a prvky, které tvoří podlahu. V další části je popsán způsob jejího provedení. Po přípravě základu a vyrovnání nosné vrstvy je třeba určit, jaký druh rámu bude používán a také zvolit metodu pokládky podlahy. Jednotlivé metody se liší v závislosti na tom, zda má mít podlaha vysoký nebo nízký součinitel tolerance.

Metoda pokládky podlahy je založena na použití zahušťovací příčky, kterou obsluhují dva operátoři, jejichž úkolem je ideální osazení betonu v rámu. Jiní operátoři současně vyrovnávají povrch válcem. Jedná se o typickou stavební metodu, ale i když je válec schopen usnadnit vyhlazení plochy, přece jen nezaručuje požadovanou rovinnost.

Nesmí se vylít příliš velké množství betonu, aby těžké hroudy a příměsi nespadly do spodní části nebo vrstvy. Pro zajištění úzké tolerance na finální ploše, bez nutnosti provádění dalších prací, nemohou být v betonu nerovné plochy a v nosné vrstvě díry.

Zvláštní pozornost je třeba věnovat skutečnosti, aby byla podlaha pokládána při zachování odpovídající vodorovnosti. V opačném případě bude zajištění požadovaných tolerancí v každé další etapě stavby postupně stále těžší. Na tuto skutečnost má také vliv používaný rám. Pro podlahu s poměrně malou odolností je možné jej vyrobit ze dřeva, ale pokud jsou nutné vysoké tolerance, musí být použity minimálně kovové boky. Přesnost v přímočarosti a vyrovnání terénu totiž závisí na použitém rámu. Čím větší je stupeň jeho spolehlivosti, tím lepší jsou výsledky.

Provedení vhodné podlahy závisí nejen na použití správného rámu, ale také na jiném základním faktoru, tzn. na obsluhujícím personálu a jeho schopnostech používat mechanická zařízení pro zahušťování a finální úpravu.

Typický způsob provedení tradiční podlahy je založen na položení betonových pásů, které mizí s vyléváním betonu. V tomto systému mohou v případě podlahy s vysokou tolerancí nastat dva problémy: první z nich je neuspořádaný přístup k zónám plnění během procesu kontroly a druhý to je fyzická obtížnost provést tyto pásy. Proto může být nutné použití úzkých a dlouhých pásů.

V současné době je možné provedení pásů délky 9-15 m v místech, ve kterých má podlaha velmi vysoký součinitel tolerance. Za tímto účelem je nutný vysoce specializovaný personál a také použití zahušťovacích příček navržených speciálně pro tuto práci. Bez ohledu na to, jestli budou pásy úzké nebo široké, spočívá nejčastěji používaná metoda v provedení střídavých vylévaných a zakrývaných pásů. Zbytek se doplňuje po krátké době tvrdnutí.

Pevnost, pórovitost, spojování a odolnost podlahy

Kromě výše uvedených konstrukčních vlastností musí mít podlahy skladů také jiné vlastnosti, které umožňují jejich použití pro účely, pro něž jsou určené.

Musí tedy být odolné proti otěru v souladu s požadavky normy UNE 41008, která definuje Mohsovu stupnici od 0 do 10.

Musí být také odolné proti tlaku a odolat tlaku většímu než 500 kg/cm2 v obecných zónách. V závislosti na používaných zařízeních může být požadovaná pevnost podlahy v tlaku až 800 kg/cm2 na kolejnicích. Požadavky týkající se pevnosti v ohybu jsou obyčejně na úrovni okolo 150 do 250 kg/cm2.

Navíc musí být podlaha odolná proti působení takových faktorů jako jsou oleje, maziva a také uhlovodíky, které jsou používané ve vysokozdvižných vozících a mohou na podlaze působit skvrny. Přípustná pórovitost je velmi malá, pod 3 %.

Aby podlaha předcházela sesuvům a poklesům půdy, které způsobují nerovnosti plochy, musí spolu s nosnou vrstvou tvořit homogenní strukturu.

Podlaha musí být také trvanlivá a odolná proti opotřebení. Nicméně vytvoření kolejí, způsobených neustálým pohybem kol (s velkou hmotností) po stejné dráze, je časem nevyhnutelné. Koleje mohou dosáhnout velké hloubky a mohou být příčinou nehod v objektu a také zdrojem ohrožení, které s nimi souvisí.

Volba společnosti, která se specializuje na provádění podlah používaných pro vozíky v úzkých koridorech je nepochybně nejlepší zárukou optimálního a trvalého objektu Úspory v tomto směru mohou způsobit vážnou újmu celému objektu. Velmi nákladný projekt tak může být neúspěšný z důvodu úspory provedené na jednom zdánlivě méně podstatném faktoru, který má ale v praxi velký význam.